تحلیل سایش و خوردگی در قالبهای تزریق پلاستیک و راهکارهای افزایش عمر کاری با پوششهای سختکاری

افزایش عمر کاری قالب تزریق: قالبهای تزریق پلاستیک، قلب تپنده خطوط تولید در صنایع پتروشیمی، خودروسازی، پزشکی و کالاهای مصرفی هستند. با این حال، این قطعات حیاتی در معرض سایش و خوردگی مداوم قرار دارند که منجر به کاهش کیفیت محصول نهایی، افزایش هزینههای تولید و از همه مهمتر، کاهش عمر کاری قالب میشود. در این مقاله جامع، به تحلیل ریشهای مکانیزمهای سایش و ارائه راهکارهای عملی برای افزایش عمر قالب، با تمرکز بر فناوریهای نوین پوشش سختکاری میپردازیم.

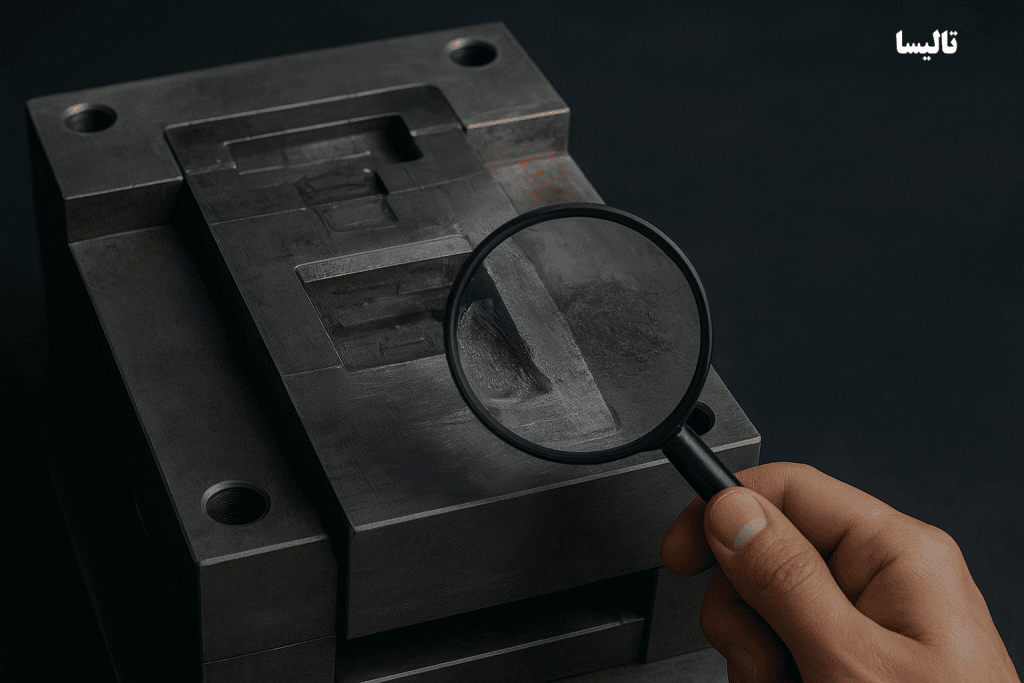

علل اصلی سایش و خوردگی در قالبهای تزریق پلاستیک

برای یافتن بهترین راه حل، ابتدا باید دشمن را به خوبی بشناسیم. مهمترین عوامل تخریب قالبها عبارتند از:

افزایش عمر کاری قالب تزریق

1. سایش سایشی (Abrasive Wear)

ذرات سخت موجود در مواد اولیه پلاستیک (مانند مستربچهای رنگی، پرکنندههای معدنی مانند تالک یا کربنات کلسیم) مانند سمبادهای کوچک بر روی سطح کاویتیتی و ماهکهای قالب عمل کرده و به مرور زمان باعث ایجاد خط و خش و تغییر ابعاد میشوند.

2. خوردگی شیمیایی (Chemical Corrosion)

برخی از رزینهای پلاستیکی، به ویژه ترموپلاستیکهای مهندسی مانند PVC، PC و مواد دارای بازدارندههای شعله، در دمای بالا گازهای خورنده (اسیدی) متصاعد میکنند. این گازها به سطح فولاد قالب حمله کرده و باعث حفرهدار شدن و تضعیف سطح میشوند.

3. چسبندگی مواد (Material Adhesion)

گاهی مواد مذاب پلاستیک به سطح قالب میچسبند و هنگام باز شدن قالب، بخشی از آن کنده شده و به سطح آسیب میزند. این پدیده که به “پیلینگ” معروف است، به مرور زمان کیفیت سطح قالب را از بین میبرد.

4. خستگی حرارتی (Thermal Fatigue)

چرخههای مکرر گرم و سرد شدن قالب در هر بار تزریق، باعث انبساط و انقباض متناوب فولاد میشود. این تنشهای حرارتی در نهایت منجر به ایجاد ترکهای مویی (شبکهای) روی سطح قالب میگردد.

راهکارهای کلیدی برای افزایش عمر کاری قالبهای تزریق

افزایش عمر قالب یک استراتژی چندوجهی است که ترکیبی از انتخاب مواد، طراحی، نگهداری و بهویژه سختکاری سطح را شامل میشود.

1. انتخاب صحیح جنس فولاد قالب (انتخاب فولاد با کربن بالا)

استفاده از فولادهای با کیفیت و مناسب برای کاربرد خاص، اولین قدم است. فولادهای H13 (فولاد گرمکار)، P20 و S136 از گریدهای متداول هستند که هر کدام مقاومت متفاوتی در برابر سایش و خوردگی ارائه میدهند.

2. طراحی بهینه قالب (Design Optimization)

طراحی مناسب سیستم راهگاه، کانالهای خنککاری و گوشههای گرد باعث کاهش تنشهای وارده، توزیع یکنواخت دما و در نتیجه کاهش سایش و خستگی حرارتی میشود.

3. اعمال پوششهای سختکاری سطح: راه حل نهایی و مؤثر

این بخش، هسته مرکزی راهکارهای مدرن برای مبارزه با سایش است. پوشش سختکاری یک لایه نازک و بسیار سخت را روی سطح فولاد قالب ایجاد میکند که به عنوان یک سد محافظ عمل مینماید. مهمترین روشها عبارتند از:

الف) پوشش نیترید کردن (Nitriding)

- مکانیزم: نفوذ نیتروژن به لایه سطحی فولاد و تشکیل نیتریدهای سخت.

- مزایا: افزایش چشمگیر مقاومت در برابر سایش سایشی و خستگی حرارتی.

- انواع: نیترید کردن گازی، نمکی و پلاسما (PN). روش پلاسما به دلیل کنترل بهتر و آلودگی کمتر، محبوبیت فراوانی دارد.

ب) پوشش های کروم سخت (Hard Chrome Plating)

- مکانیزم: آبکاری الکترولیتی یک لایه کروم سخت بر روی سطح.

- مزایا: مقاومت بسیار عالی در برابر سایش و ایجاد سطحی با اصطکاک پایین.

- معایب: نگرانیهای زیستمحیطی و امکان ایجاد ترکهای مویی.

ج) پوشش های PVD و CVD

این تکنولوژیهای پیشرفته، لایههای نانومتری و فوق سخت را روی قالب نشانده میکنند.

- مواد متداول: تیانین (TiN)، کروم نیترید (CrN)، الماس مانند (DLC).

- مزایا:

- سختی بسیار بالا (حتی تا 3000 HV)

- ضریب اصطکاک بسیار پایین

- مقاومت عالی در برابر خوردگی و چسبندگی

- حفظ دقت ابعادی قالب به دلیل دمای پایین فرآیند (بهویژه در PVD)

4. عملیات حرارتی مناسب (Heat Treatment)

سختکاری حجمی فولاد (Quenching and Tempering) برای دستیابی به سختی و چقرمگی پایه مطلوب در کل截面 قالب، امری ضروری است. یک عملیات حرارتی اصولی، بستر مناسبی برای اعمال پوششهای سطحی فراهم میکند.

5. نگهداری و تمیزکاری دورهای (Maintenance)

تمیزکاری منظم با روشهای مناسب (مانند سندبلاست اولتراسونیک یا تمیزکاری با لیزر) از تجمع مواد و شروع خوردگی جلوگیری میکند.

جمعبندی نهایی افزایش عمر کاری قالب تزریق

سایش و خوردگی در قالبهای تزریق پلاستیک یک چالش اجتنابناپذیر اما قابل مدیریت است. با درک مکانیزمهای مختلف تخریب، میتوان یک استراتژی دفاعی چندلایه اتخاذ کرد.

نقطه اوج این استراتژی، اعمال یک پوشش سختکاری مناسب (مانند نیترید کردن پلاسما یا پوششهای PVD/CVD) است. این پوششها نه تنها بهطور چشمگیر عمر کاری قالب را 2 تا 5 برابر افزایش میدهند، بلکه کیفیت محصول نهایی را بهبود بخشیده، زمان چرخه تولید را کوتاهتر کرده و در بلندمدت، صرفهجویی قابل توجهی در هزینهها ایجاد میکنند.

سرمایهگذاری روی تحلیل علل سایش و انتخاب بهترین روش پوشش دهی، نه یک هزینه، بلکه یک سرمایهگذاری هوشمند برای دستیابی به برتری رقابتی در بازار تولید است