تولید ظروف یکبار مصرف جداره نازک با دستگاه تزریق پلاستیک: راهنمای جامع

ظروف یکبار مصرف جداره نازک، از لیوان و قاشق و چنگال تا ظروف بستهبندی مواد غذایی، بخشی جداییناپذیر از زندگی مدرن هستند. تولید این ظروف با دستگاه تزریق پلاستیک یکی از پرکاربردترین و مقرونبهصرفهترین روشهای صنعتی است. اگر شما هم به فکر راهاندازی یک کسبوکار در این حوزه یا بهینهسازی خط تولید فعلی خود هستید، این مقاله جامع، تمامی مراحل، لوازم مورد نیاز و نکات فنی ضروری را پوشش میدهد.

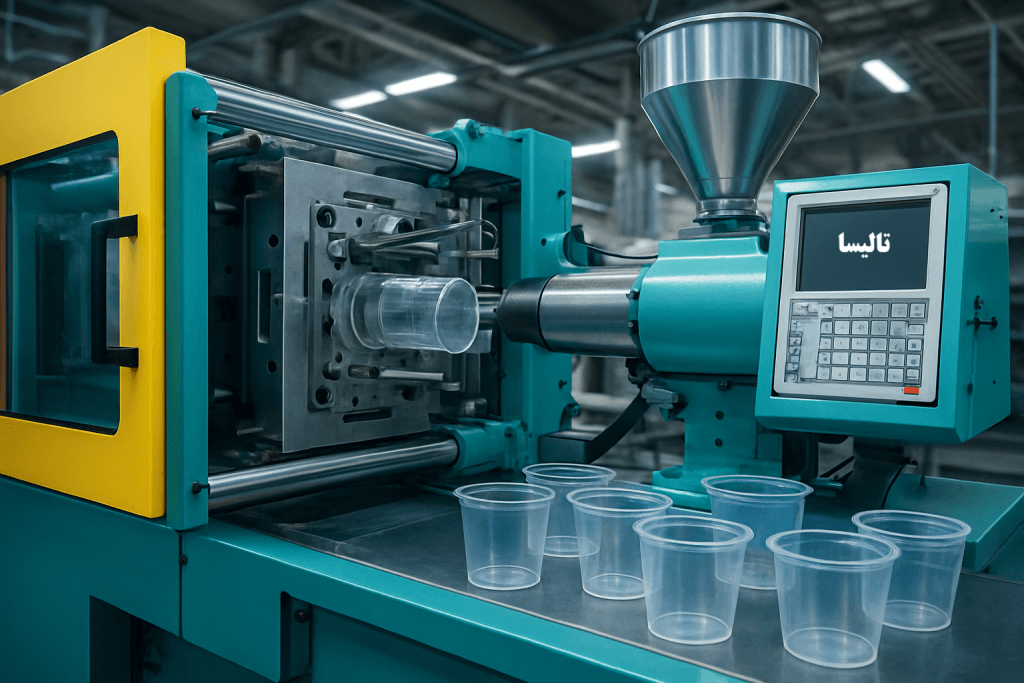

دستگاه تزریق پلاستیک: قلب خط تولید

دستگاه تزریق پلاستیک (Injection Molding Machine) اصلیترین رکن در تولید این ظروف است. این دستگاه با ذوب کردن مواد پلیمری (گرانول) و تزریق آن تحت فشار به داخل قالب، ظرف مورد نظر را در کسری از ثانیه شکل میدهد.

انواع دستگاه تزریق پلاستیک برای ظروف جداره نازک:

- دستگاه تمام الکتریک: بسیار دقیق، کممصرف و بیصدا؛ گزینهای ایدهآل برای تولیدات با کیفیت بالا و تعداد بالا.

- دستگاه هیدرولیک: قدرتمند و بادوام، اما مصرف انرژی بالاتری دارد.

- دستگاه سروو-هیدرولیک: ترکیبی از مزایای دو نوع بالا؛ دارای دقت خوب و مصرف انرژی بهینه.

نکات کلیدی در انتخاب دستگاه:

- نیروی قفل (Clamping Force): برای تولید ظروف نازک، معمولاً به نیروی قفل متوسط نیاز است که باید با توجه به ابعاد و تعداد حفرههای قالب تعیین شود.

- حجم تزریق (Shot Volume): دستگاه باید توانایی تزریق حجم کافی مواد برای پر کردن تمام حفرههای قالب را در یک سیکل داشته باشد.

- سرعت تزریق: برای تولید ظروف با جداره نازک، سرعت تزریق بالا یک پارامتر حیاتی است تا مواد قبل از سرد شدن، کاملاً تمام جزئیات قالب را پر کنند.

مواد اولیه (گرانول پلیمری): انتخاب ماده مناسب

انتخاب ماده اولیه تاثیر مستقیم بر کیفیت، شفافیت، استحکام و قیمت تمامشده محصول دارد. متداولترین مواد برای تولید ظروف یکبار مصرف جداره نازک عبارتند از:

- پلی پروپیلن (PP): پرکاربردترین ماده برای ظروف غذایی. مقاوم در برابر حرارت (مناسب برای مایکروویو)، انعطافپذیر و با استحکام خوب.

- پلی استایرن (PS): دو نوع عمومی (GPPS) شفاف و شکننده و مقاوم (HIPS) سفید رنگ. GPPS برای تولید لیوان و ظروف شفاف بسیار رایج است.

- پلی اتیلن ترفتالات (PET): برای تولید بطریها و ظروفی که نیاز به شفافیت و سد گازی بالا دارند استفاده میشود.

قالب تزریق پلاستیک: تعیینکننده شکل نهایی

قالب تزریق (Mold) یکی از مهمترین و سرمایهبرترین بخشهای خط تولید است. یک قالب با کیفیت، تضمینکننده تولید محصولی یکنواخت و با کیفیت است.

- جنس قالب: معمولاً از فولادهای مخصوص (P20, H13, Stainless Steel) ساخته میشود.

- تعداد حفره (Cavity): قالبها میتوانند تک حفره یا چندحفره باشند. قالبهای چندحفره بازدهی تولید را به طور چشمگیری افزایش میدهند.

- سیستم راهگاه (Runner System): برای ظروف نازک و تولید انبوه، سیستم راهگاه سرد رایج است، اما استفاده از سیستم راهگاه داغ (Hot Runner) میتواند ضایعات مواد را به حداقل برساند و بازدهی را افزایش دهد.

لوازم و تجهیزات جانبی مورد نیاز خط تولید

برای راهاندازی یک خط تولید کامل و کارآمد، علاوه بر دستگاه اصلی، به تجهیزات زیر نیز نیاز دارید:

- گازگیر مواد (خشک کن Dryer): رطوبتگیری از گرانول قبل از تزریق برای جلوگیری از ایجاد عیوب در سطح ظرف.

- هاپر لودر (Hopper Loader): انتقال خودکار مواد از بشکه یا کیسه به قیف دستگاه.

- میکسر (Mixer): برای ترکیب کردن مواد اولیه اصلی با افزودنیها یا رنگها.

- خنککننده (Chiller): سیستم خنککننده آب برای کنترل دمای قالب و کاهش زمان سیکل تولید.

- ابزار جداکننده (Robot/Ejector): برای جداسازی خودکار ظروف از قالب و قرار دادن آنها روی نوار نقاله.

- کمپرسور هوا: تأمین هوای فشرده مورد نیاز برای عملکرد برخی از قسمتهای دستگاه و ابزارهای جانبی.

فرآیند تولید ظروف یکبار مصرف جداره نازک

فرآیند تولید به طور خلاصه در چند مرحله انجام میشود:

- آمادهسازی مواد: گرانول پس از خشک شدن و اختلاط با رنگ (در صورت نیاز) به قیف دستگاه منتقل میشود.

- ذوب و تزریق: مواد در داخل سیلندر دستگاه ذوب شده و توسط مارپیچ (Screw) به سمت جلو رانده شده و با فشار به داخل قالب تزریق میشوند.

- خنککاری و جامدسازی: مواد مذاب در داخل قالب که توسط سیستم خنککننده، سرد شده است، شکل گرفته و جامد میشود.

- خارج کردن محصول: پس از پایان زمان خنککاری، قالب باز شده و محصول نهایی توسط پینهای اژکتور یا یک ربات از قالب خارج میشود.

- پست پروداکشن (پس از تولید): در این مرحله، راهگاههای اضافی از محصول جدا شده (در صورت استفاده از راهگاه سرد) و ظروف برای بستهبندی آماده میشوند.

نکات طلایی برای موفقیت

- کنترل کیفیت دائمی: پارامترهای دما، فشار و زمان تزریق را به دقت کنترل کنید تا از تولید ضایعات جلوگیری شود.

- نگهداری پیشگیرانه: سرویس دورهای دستگاه و قالب، طول عمر آنها را افزایش و هزینههای تعمیرات را کاهش میدهد.

سوالات متداول (FAQ)

سوال: تفاوت اصلی ظروف جداره نازک و ضخیم در فرآیند تولید چیست؟

پاسخ: اصلیترین تفاوت در سرعت تزریق و فشار تزریق بالاتر است. برای پر کردن قالب ظروف نازک قبل از سرد شدن مواد، نیاز به سرعت بسیار بالاتری داریم.

سوال: آیا میتوان با یک دستگاه تزریق، انواع مختلف ظروف را تولید کرد؟

پاسخ: بله، اما برای هر محصول، به یک قالب تزریق پلاستیک اختصاصی نیاز دارید. تعویض قالب روی دستگاه امکانپذیر است.

سوال: بزرگترین چالش در تولید این ظروف چیست؟

پاسخ: کنترل پارامترهای فرآیند برای جلوگیری از عیوبی مانند پرنشدن قالب (به دلیل سرعت کم یا دمای پایین) و پیچیدگی محصول (به دلیل خنککاری ناکافی) است.

جمعبندی نهایی

راهاندازی یک واحد تولید ظروف یکبار مصرف جداره نازک با دستگاه تزریق پلاستیک، یک فرصت سرمایهگذاری سودآور در صنعت بستهبندی و کالای مصرفی است. موفقیت در این حوزه در گرو انتخاب صحیح دستگاه، قالب و مواد اولیه پلاستیک و همچنین مدیریت بهینه فرآیند تولید است. با مطالعه این راهنما و مشورت با متخصصان این صنعت، میتوانید یک خط تولید کارآمد و رقابتی را راهاندازی کنید.