صرفهجویی در هزینه با تسلط بر عملیات دستگاه تزریق: نکاتی که مدیران تولید باید بدانند

مقدمه: چرا تسلط بر عملیات تزریق پلاستیک برای مدیران تولید حیاتی است؟

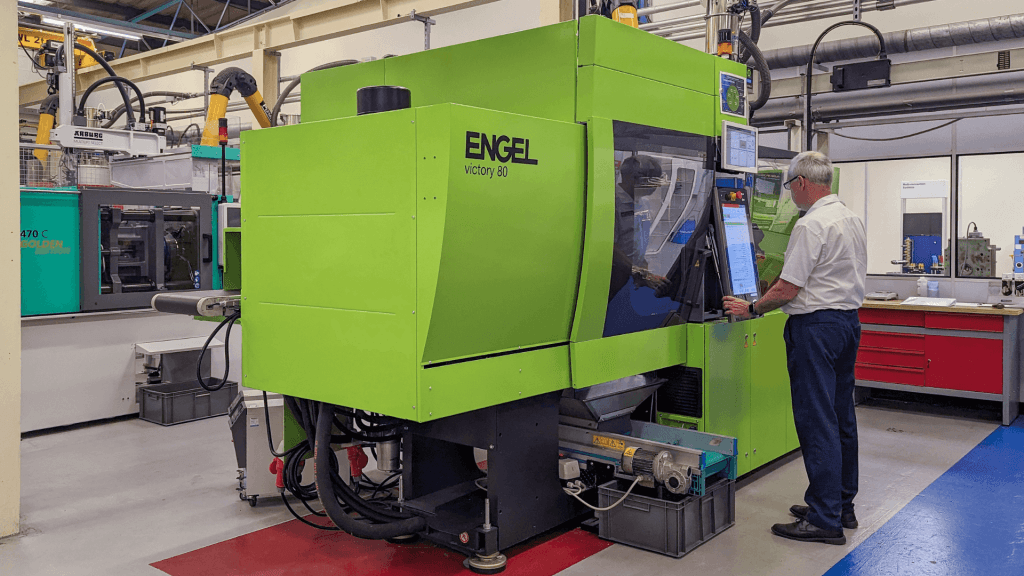

در صنعت تولید پلاستیک، دستگاههای تزریق قلب تپنده خط تولید هستند. مدیریت کارآمد این دستگاهها نه تنها کیفیت محصولات را تضمین میکند، بلکه تأثیر مستقیمی بر کاهش هزینههای عملیاتی و افزایش سودآوری واحد تولیدی دارد. در این مقاله جامع، نکات کلیدی صرفهجویی در هزینه با تسلط بر عملیات دستگاه تزریق پلاستیک را بررسی میکنیم که هر مدیر تولیدی باید آنها را بداند.

بخش اول: بهینهسازی پارامترهای فرآیند تزریق

1. تنظیم دقیق دما و فشار

- دمای مناسب مواد اولیه: تنظیم دقیق دمای سیلندر و نازل بر اساس نوع پلیمر استفادهشده

- کنترل فشار تزریق: جلوگیری از فشارهای غیرضروری که باعث مصرف انرژی بیشتر و ساییدگی قطعات میشود

- بهینهسازی زمانهای تزریق و خنککاری: کاهش زمان چرخه بدون تأثیر بر کیفیت محصول

2. انتخاب صحیح مواد اولیه

- استفاده از مواد بازیافتی کنترلشده: ترکیب مواد نو و بازیافتی برای کاهش هزینه مواد اولیه

- بهینهسازی فرمولاسیون مواد: کاهش درصد مواد افزودنی گرانقیمت بدون افت کیفیت

- کنترل رطوبت مواد: پیشگیری از ایجاد عیوب و کاهش ضایعات

بخش دوم: نگهداری پیشگیرانه و کاهش خرابیها

1. برنامهریزی تعمیرات منظم

- ایجاد چکلیست روزانه، هفتگی و ماهانه برای بازرسی دستگاه

- تعویض به موقع قطعات مصرفی مانند هیترها، ترموکوپلها و نازلها

- کالیبراسیون دورهای سیستمهای کنترل دما و فشار

2. آموزش اپراتورها برای تشخیص زودهنگام مشکلات

- آموزش نشانههای سایش قطعات مانند پیچ و فلزات

- تشخیص مشکلات کیفیت محصول مرتبط با تنظیمات دستگاه

- پایش مصرف انرژی به عنوان شاخص عملکرد دستگاه

بخش سوم: بهینهسازی مصرف انرژی در عملیات تزریق

1. راهکارهای کاهش مصرف برق

- استفاده از پمپهای هیدرولیک با سرعت متغیر (VFD)

- بهینهسازی زمانهای standby و جلوگیری از کارکرد بیهوده

- عایقکاری سیستمهای گرمایشی برای کاهش تلفات حرارتی

2. مدیریت سیستم خنککننده

- بازچرخانی آب خنککننده و استفاده از سیستمهای مدار بسته

- تنظیم دمای بهینه آب خنککننده بر اساس نیاز فرآیند

- نگهداری مبدلهای حرارتی برای حفظ بازدهی سیستم

بخش چهارم: کاهش ضایعات و افزایش راندمان تولید

1. راهکارهای کاهش ضایعات مواد

- بهینهسازی سیستم راهگاه و مکش برای کاهش درصد مواد هدررفته

- استفاده از سیستمهای رانرلس در قالبهای مناسب

- بازیافت صحیح ضایعات و کنترل کیفیت مواد بازیافتی

2. بهبود راندمان قالبگیری

- بهینهسازی تعداد حفرههای قالب نسبت به ظرفیت دستگاه

- استفاده از سیستمهای جدایش خودکار محصولات

- بهبود طراحی قالب برای کاهش زمان چرخه و مصرف مواد

بخش پنجم: فناوریهای نوین در دستگاههای تزریق پلاستیک

1. اتوماسیون و کنترل هوشمند

- سیستمهای نظارت آنلاین بر پارامترهای فرآیند

- کنترلکنندههای تطبیقی برای تنظیم خودکار پارامترها

- یکپارچهسازی با سیستمهای MES برای مدیریت تولید

2. دستگاههای تزریق پلاستیک تمامالکتریک و هیبریدی

- مزایای صرفهجویی انرژی در دستگاههای تمامالکتریک

- انتخاب مناسب تکنولوژی بر اساس نوع محصول و حجم تولید

- تحلیل بازگشت سرمایه برای ارتقاء دستگاهها

بخش ششم: مدیریت داده و تحلیل عملکرد

1. پایش شاخصهای کلیدی عملکرد (KPI)

- OEE (بهرهوری کلی تجهیزات) و راهکارهای بهبود آن

- نرخ ضایعات و هدفگذاری برای کاهش آن

- مصرف انرژی به ازای هر کیلوگرم محصول

2. استفاده از تحلیلهای پیشبینانه

- پیشبینی خرابیها بر اساس تحلیل دادههای تاریخی

- بهینهسازی زمان تعمیرات با کمترین اختلال در تولید

- شبیهسازی فرآیند برای یافتن نقاط بهینه عملیاتی

نتیجهگیری: استراتژی جامع برای مدیران تولید

تسلط بر عملیات دستگاه تزریق پلاستیک نیازمند رویکردی سیستماتیک و چندبعدی است. مدیران تولید با اجرای راهکارهای ارائهشده در این مقاله میتوانند:

- کاهش ۱۵-۳۰ درصدی هزینههای انرژی

- کاهش ۲۰-۴۰ درصدی ضایعات مواد اولیه

- افزایش ۱۰-۲۵ درصدی راندمان تولید

- افزایش عمر مفید دستگاهها تا ۳۰ درصد

چکیده کوتاه مقاله: تسلط بر عملیات دستگاه تزریق پلاستیک، کلید اصلی کاهش هزینههای تولید و افزایش سودآوری است. با بهینهسازی پارامترهای فرآیند، اجرای نگهداری پیشگیرانه و استفاده از فناوریهای نوین، مدیران تولید میتوانند مصرف انرژی و مواد اولیه را به شکل چشمگیری کاهش دهند. این مقاله راهکارهای عملی و قابل اجرا برای دستیابی به این اهداف ارائه میدهد.

کلید موفقیت در صرفهجویی هزینه با دستگاه تزریق پلاستیک، ترکیب دانش فنی، استفاده از فناوریهای نوین، و ایجاد فرهنگ بهبود مستمر در تیم تولید است. با پیادهسازی این راهکارها، واحدهای تولیدی میتوانند در بازار رقابتی امروز، مزیت رقابتی پایدار ایجاد کنند.