نقش و تاثیر پارامترهای پردازش (Processing Parameters) بر خواص مکانیکی قطعات تزریقی

مقدمه

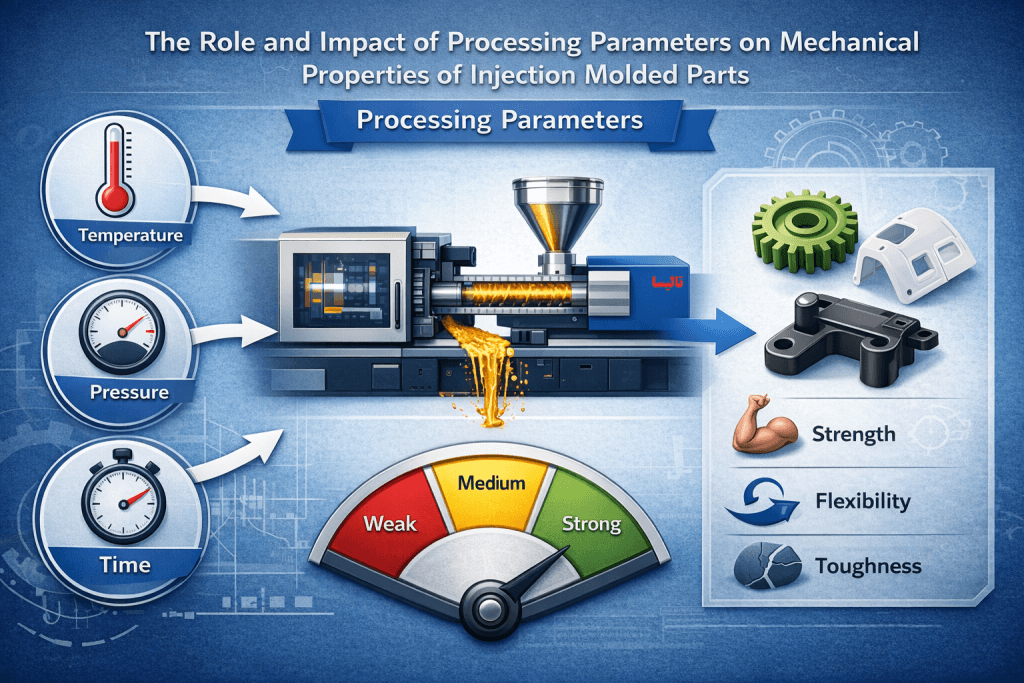

فرآیند تزریق پلاستیک یکی از پرکاربردترین روشهای تولید انبوه قطعات پلیمری با دقت ابعادی بالا است. با این حال، خواص مکانیکی نهایی قطعات تزریقی تنها به نوع ماده پلیمری بستگی ندارد، بلکه شدیداً تحت تاثیر پارامترهای پردازش در حین تولید قرار میگیرد. در این مقاله جامع، به بررسی دقیق تاثیرات پارامترهای کلیدی پردازش بر خواص مکانیکی قطعات تزریقی میپردازیم.

پارامترهای کلیدی پردازش در تزریق پلاستیک

۱. دمای مذاب (Melt Temperature)

دمای مذاب پلیمر یکی از حیاتیترین پارامترهای فرآیند دستگاه تزریق پلاستیک است:

- تاثیر بر ویسکوزیته: دمای بالاتر، ویسکوزیته مذاب را کاهش داده و جریانپذیری را بهبود میبخشد

- تاثیر بر استحکام کششی: دمای مذاب بهینه باعث کاهش تنشهای پسماند و بهبود استحکام مکانیکی میشود

- خطر تخریب حرارتی: دمای بیش از حد بالا باعث تخریب زنجیرههای پلیمری و کاهش خواص مکانیکی میشود

۲. فشار تزریق (Injection Pressure)

فشار تزریق نقش تعیینکنندهای در کیفیت قطعه نهایی دارد:

- پرکردن کامل قالب: فشار ناکافی منجر به short shot (پرنشدن کامل قالب) میشود

- تاثیر بر چگالی: فشار بالاتر معمولاً چگالی قطعه را افزایش داده و استحکام را بهبود میبخشد

- تنشهای پسماند: فشار بیش از حد میتواند باعث ایجاد تنشهای داخلی و کاهش مقاومت به ضربه شود

۳. زمانهای فرآیندی

زمان تزریق (Injection Time)

- تاثیر مستقیم بر نرخ برشی و جهتگیری مولکولی

- زمان کوتاهتر: جهتگیری بیشتر مولکولها، استحکام بالاتر در جهت جریان

- زمان طولانیتر: تنشهای پسماند کمتر

زمان بستهبودن قالب (Cooling Time)

- پارامتر کلیدی در تعیین کیفیت نهایی

- خنککاری ناکافی: اعوجاج، تغییرشکل و کاهش ابعادی پایدار

- خنککاری بیش از حد: افزایش زمان چرخه تولید و هزینه

۴. سرعت تزریق (Injection Speed)

- سرعت بالا: جریان آشفته، احتمال به دام افتادن هوا و ایجاد نقص

- سرعت متوسط بهینه: جریان لایهای، کاهش تنشهای برشی و بهبود خواص

- تاثیر مستقیم بر ساختار پوست-هسته (skin-core structure) قطعه

۵. فشار پکینگ (Packing Pressure) و زمان پکینگ

- جبران انقباض: ماده اضافی به حفره تزریق میشود تا انقباض ناشی از سردشدن جبران شود

- بهبود چگالی: افزایش چگالی و استحکام مکانیکی

- بهبود پرداخت سطح: کاهش فرورفتگی (sink marks) و عیوب سطحی

تاثیر ترکیبی پارامترها بر خواص مکانیکی خاص

استحکام کششی (Tensile Strength)

- بهینهسازی همزمان دمای مذاب و فشار پکینگ، استحکام کششی را تا ۲۵٪ افزایش میدهد

- جهتگیری مولکولی ناشی از سرعت تزریق، استحکام در جهت موازی جریان را افزایش میدهد

مقاومت به ضربه (Impact Resistance)

- خنککاری آهستهتر باعث ایجاد ساختار بلورینگی متعادلتر و بهبود مقاومت به ضربه میشود

- کاهش تنشهای پسماند از طریق کنترل دمای قالب و زمانهای فرآیندی

سفتی (Stiffness) و مدول الاستیسیته

- افزایش فشار پکینگ و زمان آن، چگالی را افزایش داده و سفتی را بهبود میبخشد

- دمای قالب پایینتر باعث ایجاد ساختار آمورف بیشتر و کاهش سفتی در برخی پلیمرها میشود

خزش (Creep) و رفتار خستگی

- پارامترهای پردازش مناسب باعث کاهش نقصهای اولیه و بهبود مقاومت به خزش میشوند

- یکنواختی خنککاری کلیدی در کاهش تمرکز تنش و بهبود عمر خستگی

رویکرد بهینهسازی پارامترهای پردازش

۱. روش تاگوچی (Taguchi Method)

طراحی آزمایشهای سیستماتیک برای یافتن ترکیب بهینه پارامترها با حداقل آزمون و خطا

۲. پاسخ سطح (Response Surface Methodology)

مدلسازی ریاضی رابطه بین پارامترهای ورودی و خواص خروجی

۳. سیستمهای مبتنی بر هوش مصنوعی

استفاده از شبکههای عصبی و الگوریتمهای ژنتیک برای پیشبینی و بهینهسازی

مطالعه موردی: بهینهسازی قطعه صنعتی

در یک مطالعه عملی بر روی قطعه اتصال پلیپروپیلن، تنظیم پارامترهای پردازش منجر به بهبودهای زیر شد:

- افزایش ۳۰٪ در استحکام کششی

- بهبود ۴۰٪ در مقاومت به ضربه

- کاهش ۱۵٪ در تغییرشکل پس از تولید

- کاهش ۲۰٪ در زمان چرخه تولید

نتیجهگیری

پارامترهای پردازش در فرآیند تزریق پلاستیک، عوامل تعیینکنندهای در خواص مکانیکی نهایی قطعات هستند. درک عمیق روابط علّی بین این پارامترها و خواص مکانیکی، امکان طراحی فرآیند بهینه برای کاربردهای خاص را فراهم میکند. بهینهسازی سیستماتیک این پارامترها نه تنها کیفیت محصول را افزایش میدهد، بلکه باعث صرفهجویی در مواد، انرژی و زمان تولید میشود.

نکات کلیدی برای تولیدکنندگان

۱. همیشه پارامترهای پردازش را برای هر ماده و هر قطعه جدید بهینهسازی کنید

۲. از روشهای سیستماتیک مانند طراحی آزمایشها استفاده نمایید

۳. پایش و کنترل دقیق پارامترها در حین تولید انبوه ضروری است

۴. اثرات متقابل پارامترها را در نظر بگیرید، نه تاثیر تک تک آنها را

۵. مستندسازی تنظیمات بهینه برای تولیدات آینده را فراموش نکنید

با توجه به پیچیدگی روابط بین پارامترهای پردازش و خواص مکانیکی، سرمایهگذاری در بهینهسازی فرآیند نه تنها یک هزینه بلکه یک ضرورت رقابتی در صنعت تزریق پلاستیک محسوب میشود.