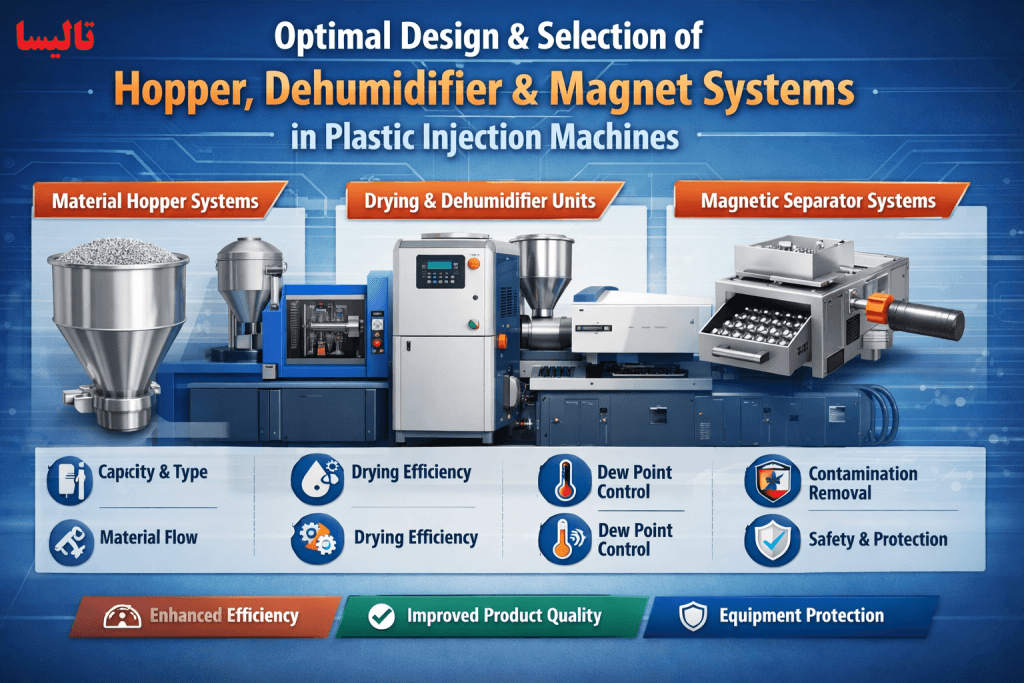

طراحی و انتخاب بهینه سیستم قیف، گازگیر و آهنربا در دستگاههای تزریق پلاستیک

مقدمه: اهمیت سیستم تغذیه در کیفیت تولید تزریق پلاستیک

در صنعت تزریق پلاستیک، طراحی و انتخاب بهینه سیستم قیف، گازگیر و آهنربا تأثیر مستقیمی بر کیفیت محصول نهایی، کارایی دستگاه و کاهش هزینههای تولید دارد. این سه جزء حیاتی در بخش تغذیه دستگاه، مسئول انتقال یکنواخت مواد پلاستیک، جداسازی ناخالصیها و جلوگیری از ورود ذرات فلزی به سیستم هستند. در این مقاله جامع، به بررسی فنی و تخصصی این سیستمها میپردازیم.

بخش اول: طراحی بهینه قیف (Hopper) در دستگاه تزریق پلاستیک

1.1 اصول طراحی قیف استاندارد

قیف دستگاه تزریق پلاستیک باید دارای ویژگیهای زیر باشد:

- زاویه شیب مناسب: حداقل زاویه ۶۰ درجه برای جلوگیری از پل زدن مواد

- ظرفیت محاسبهشده: متناسب با تولید ساعتی و نوع ماده اولیه

- سطح داخلی صیقلی: کاهش اصطکاک و چسبندگی مواد

- سیستم دید شیشهای: امکان مشاهده سطح مواد بدون باز کردن درب

1.2 انتخاب جنس قیف بر اساس مواد پلیمری

- برای مواد معمولی: فولاد ضدزنگ با پولیش مناسب

- برای مواد حساس: پوششهای تفلون یا کروم سخت

- برای مواد تخریبی: فولاد سختکاری شده با مقاومت بالا

1.3 سیستمهای کمکی قیف

- لرزانندههای (Vibrators): جلوگیری از پل زدن مواد

- قیفهای خشککن (Dryer Hoppers): یکپارچه با سیستم خشککن

- سیستمهای بارگیری خودکار: کاهش دخالت اپراتور

بخش دوم: سیستمهای گازگیر (Dehumidifying Dryers) بهینه

2.1 عملکرد گازگیر در فرآیند تزریق پلاستیک

گازگیر دستگاه تزریق پلاستیک رطوبت مواد پلیمری را کاهش داده و از ایجاد عیوبی مانند:

- خطوط جریان (Flow Marks)

- حباب (Bubbles)

- کاهش خواص مکانیکی

جلوگیری میکند.

2.2 معیارهای انتخاب گازگیر مناسب

- ظرفیت خشککنی: بر اساس میزان مصرف مواد (kg/hr)

- دمای کاری: متناسب با دمای ذوب ماده پلیمری

- نوع ماده جاذب رطوبت: مولکولارسیو یا سیلیکاژل

- سیستم کنترل رطوبت: نمایشگر دیجیتال رطوبت

2.3 تکنولوژیهای پیشرفته در گازگیرها

- گازگیرهای دو برجی: تداوم فرآیند بدون وقفه

- سیستمهای بازیافت حرارت: کاهش مصرف انرژی تا ۳۵٪

- کنترلرهای PID: دقت بالا در کنترل دما و رطوبت

بخش سوم: آهنربا (Magnet) و جداسازهای فلزی

3.1 اهمیت آهنربا در محافظت از دستگاه

آهنربای دستگاه تزریق پلاستیک از ورود ذرات فلزی به سیستم که باعث:

- آسیب به سیلندر و مارپیچ (Screw) و بشکه (Barrel)

- خرابی نازل و قالب

- ایجاد عیوب سطحی در محصول

میشود، جلوگیری میکند.

3.2 انواع سیستمهای مغناطیسی

آهنرباهای دائمی:

- مزایا: بدون نیاز به برق، هزینه نگهداری پایین

- معایب: قدرت محدود، نیاز به تمیزکاری مکرر

آهنرباهای الکترومغناطیس:

- مزایا: قدرت بالای جداسازی، سیستم پاکسازی خودکار

- معایب: مصرف انرژی، هزینه اولیه بالا

3.3 معیارهای انتخاب آهنربای بهینه

- قدرت میدان مغناطیسی: حداقل ۸۰۰۰ گاوس برای کاربردهای عمومی

- پوشش سطحی: استیل ضدزنگ با مقاومت در برابر سایش

- سیستم نصب: قابل نصب در ورودی قیف یا مسیر انتقال مواد

- امکان بازرسی و تمیزکاری: بدون نیاز به توقف طولانی دستگاه

بخش چهارم: یکپارچهسازی سیستم و بهینهسازی کلی

4.1 هماهنگی بین سه سیستم

برای طراحی سیستم تغذیه بهینه در تزریق پلاستیک، باید ارتباط بین سه جزء را در نظر گرفت:

- قیف باید امکان نصب گازگیر و آهنربا را داشته باشد

- گازگیر باید به گونهای نصب شود که جریان مواد را مختل نکند

- آهنربا باید در موقعیتی نصب شود که کلیه مواد از میدان مغناطیسی عبور کنند

4.2 ملاحظات ایمنی و ارگونومی

- حفاظهای ایمنی: جلوگیری از دسترسی به قطعات متحرک

- سیستمهای قفل ایمنی: قطع دستگاه هنگام باز شدن درب قیف

- ارتفاع مناسب: متناسب با قد اپراتور و سیستم بارگیری

4.3 نگهداری پیشگیرانه

- برنامه تمیزکاری: روزانه برای آهنربا، ماهانه برای قیف

- کالیبراسیون: سیستم کنترل گازگیر هر ۶ ماه

- بازرسی: سایش سطح داخلی قیف و قدرت میدان مغناطیسی

بخش پنجم: تأثیر سیستم تغذیه بهینه بر سئو تولید و کیفیت

5.1 کاهش ضایعات و افزایش بهرهوری

سیستم قیف، گازگیر و آهنربای بهینه باعث:

- کاهش ۴۰-۳۰٪ ضایعات ناشی از رطوبت

- افزایش ۲۵٪ عمر مفید مارپیچ و بشکه

- کاهش ۹۰٪ توقف دستگاه برای تعمیرات

5.2 بهبود کیفیت محصول

- یکنواختی رنگ: ناشی از خشکی یکنواخت مواد

- صافی سطح: حذف حباب و خطوط جریان

- خواص مکانیکی بهتر: حفظ طول زنجیره پلیمری

5.3 صرفهجویی اقتصادی

- کمک در گرفتن گواهینامههای کیفیت: مانند ISO 9001

- کاهش هزینه تعمیرات اساسی: تا ۶۰٪

- بهینهسازی مصرف انرژی: در سیستمهای مدرن

نتیجهگیری

طراحی و انتخاب بهینه سیستم قیف، گازگیر و آهنربا در دستگاههای تزریق پلاستیک نه تنها یک الزام فنی، بلکه یک سرمایهگذاری استراتژیک در جهت افزایش رقابتپذیری واحد تولیدی است. با توجه به تنوع مواد پلیمری و پیچیدگی فرآیند تزریق، توصیه میشود انتخاب این سیستمها با مشاوره متخصصان و با در نظر گرفتن ویژگیهای مواد مصرفی، ظرفیت تولید و بودجه صورت پذیرد. سیستم تغذیه بهینه، پایه و اساس تولید با کیفیت و مقرون به صرفه در صنعت تزریق پلاستیک است.

مطالب مرتبط:

علت استفاده از آهنربا در قیف و گازگیر دستگاه تزریق پلاستیک

بهترین روش انتخاب لوازم جانبی و یدکی دستگاه تزریق پلاستیک

فیلتر مغناطیسی قیف؛ محافظ خط تولید پلاستیک شما با آهنربای نئودیوم قوی