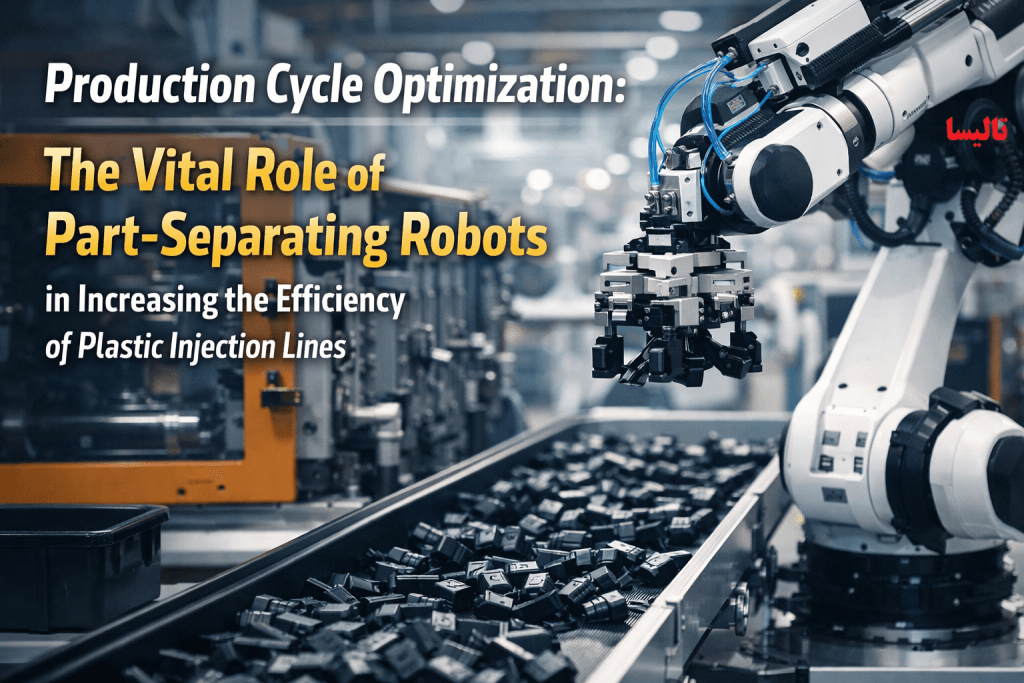

ده نکته کلیدی برای برنامهریزی و نصب موفق یک ربات در کنار دستگاه تزریق پلاستیک

نصب و برنامهریزی موفق ربات صنعتی در کنار دستگاه تزریق پلاستیک نیازمند رعایت اصول کلیدی از تحلیل فرآیند تا آموزش پرسنل است. انتخاب ربات مناسب، هماهنگی دقیق سیکل کاری، طراحی گیره بهینه و ایمنیسازی محیط از عوامل تعیینکننده هستند. اجرای صحیح این ده نکته، بهرهوری، کیفیت محصول و بازگشت سرمایه را در خط تولید پلاستیک به حداکثر میرساند.