تأثیر رطوبت بر کیفیت قطعات پلاستیکی در فرآیند تزریق پلاستیک

مقدمه

فرآیند تزریق پلاستیک یکی از پرکاربردترین روشهای تولید قطعات پلاستیکی با دقت بالا است. با این حال، عوامل مختلفی مانند رطوبت مواد پلاستیکی میتوانند بر کیفیت نهایی محصول تأثیر بگذارند. در این مقاله، به بررسی تأثیر رطوبت بر کیفیت قطعات پلاستیکی در فرآیند تزریق میپردازیم و راهکارهایی برای کنترل آن ارائه میدهیم.

✅ جهت مشاوره کامل و خرید گازگیر مواد پلاستیک و لوازم جانبی دستگاه تزریق پلاستیک با ما در تماس باشید

چرا رطوبت در تزریق پلاستیک مهم است؟

رطوبت موجود در مواد پلاستیکی (مانند پلیآمید، ABS، پلیکربنات و…) قبل از فرآیند تزریق، میتواند باعث ایجاد مشکلاتی مانند:

- حبابهای هوا در قطعه

- کاهش استحکام مکانیکی

- تغییر ابعادی (انقباض یا تورم)

- پدید آمدن خط جوش ضعیف

- کاهش کیفیت سطحی (ناهمواری یا مات شدن سطح)

اگر رطوبت کنترل نشود، این مشکلات منجر به تولید ضایعات بیشتر، افزایش هزینهها و کاهش رضایت مشتری میشود.

منابع رطوبت در مواد پلاستیکی

- جذب رطوبت از محیط: برخی پلیمرها مانند نایلون (پلیآمید) به شدت جاذب رطوبت هستند.

- ذخیرهسازی نامناسب: نگهداری مواد در محیطهای مرطوب بدون بستهبندی مناسب.

- عدم خشککردن کافی قبل از تزریق: برخی مواد نیاز به پیشخشککنی در دمای مشخص دارند.

راهکارهای کنترل رطوبت در تزریق پلاستیک

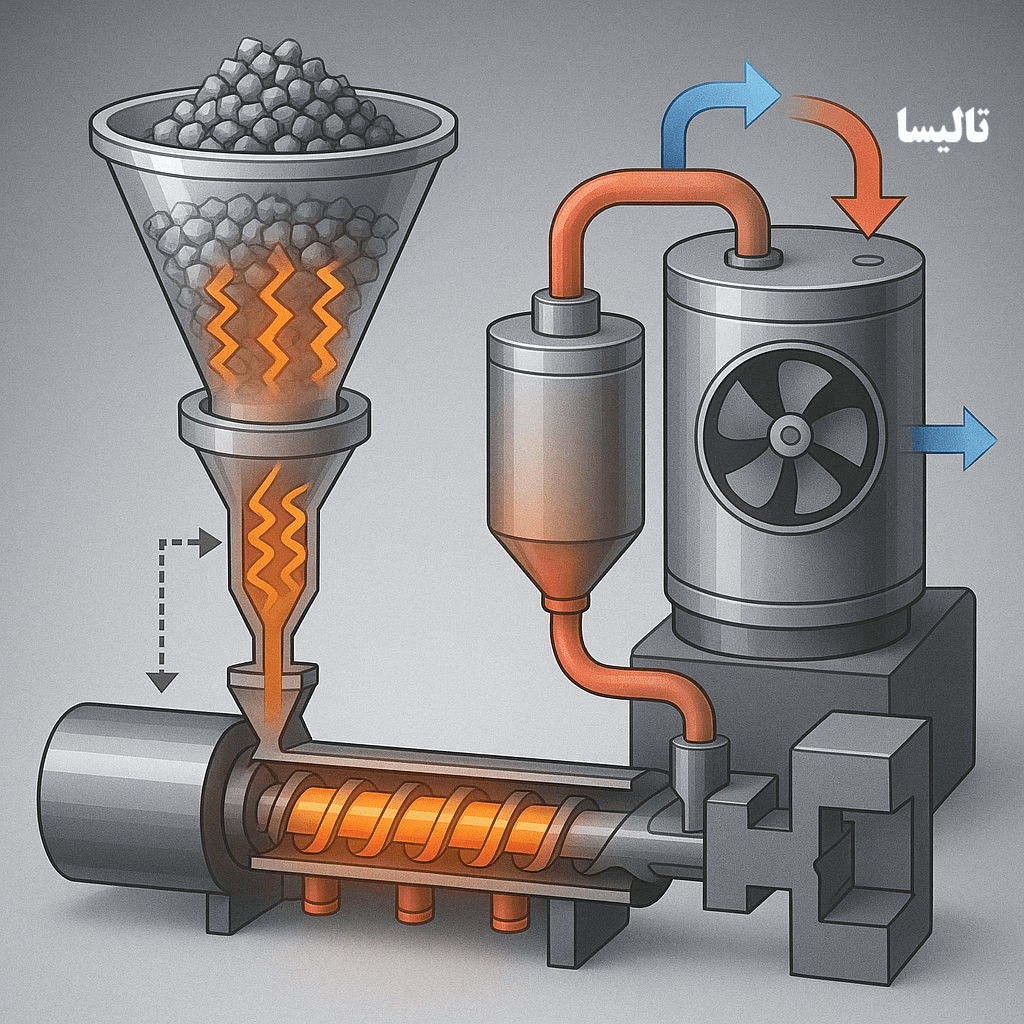

1. خشککردن مواد قبل از تزریق

- استفاده از دستگاه خشککن (دسیکانت) با دمای مناسب (مثلاً 80-120°C برای نایلون).

- کنترل زمان خشککردن (حداقل 2-4 ساعت برای بسیاری از مواد).

2. نگهداری صحیح مواد

- استفاده از بستهبندی ضد رطوبت و کیسههای وکیوم.

- نگهداری مواد در محیط خشک و خنک.

3. کنترل شرایط محیط تولید

- استفاده از سیستمهای کنترل رطوبت در سالن تولید.

- جلوگیری از باز ماندن مواد در معرض هوا برای مدت طولانی.

4. تنظیم پارامترهای دستگاه تزریق

- دمای ذوب مناسب برای کاهش اثر رطوبت.

- فشار تزریق و سرعت پرکردن قالب بهینه برای جلوگیری از ایجاد حباب.

نتیجهگیری

رطوبت یکی از عوامل کلیدی تأثیرگذار بر کیفیت قطعات پلاستیکی در فرآیند تزریق است. با خشککردن صحیح مواد، نگهداری مناسب و تنظیم پارامترهای تولید، میتوان از مشکلات ناشی از رطوبت جلوگیری کرد و محصولاتی با کیفیت بالا تولید نمود.

اگر به دنبال بهبود کیفیت قطعات پلاستیکی خود هستید، کنترل رطوبت را در اولویت قرار دهید!