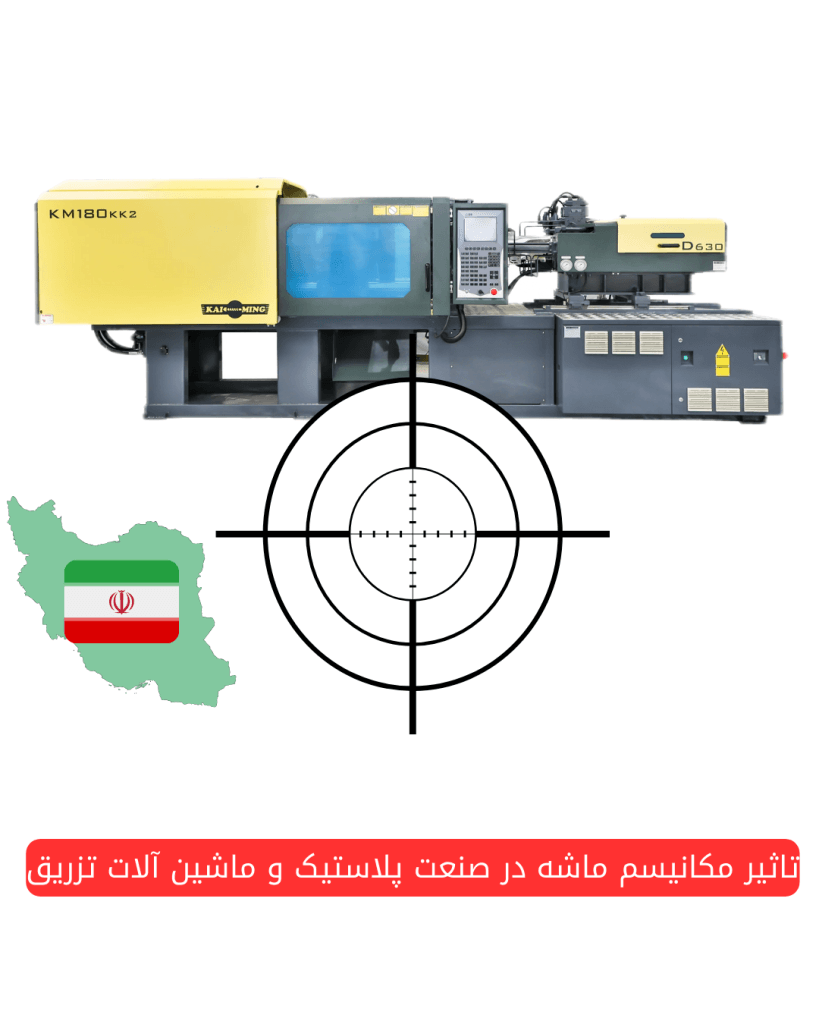

مکانیسم ماشه: سدی جدید در مسیر صنعت پلاستیک و ماشینآلات تزریق ایران و راههای برونرفت

صنعت پلاستیک و بهطور خاص، بخش ماشینآلات تزریق پلاستیک، سالهاست که ستون فقرات تولید بسیاری از کالاهای مصرفی، صنعتی و پزشکی در ایران است. با این حال، در شرایط کنونی سال 1404، این صنعت حیاتی درگیر چالشی عمیق به نام «مکانیسم ماشه» (Trigger Mechanism) شده است. این مکانیسم که در پی تشدید تحریمها فعال شده، نه تنها دسترسی به مواد اولیه و فناوریهای روز را محدود کرده، بلکه هزینههای تولید را به شکل بیسابقهای افزایش داده است. در این مقاله، به تحلیل دقیق تأثیرات این پدیده و ارائه بهترین راهکارهای مقابله برای فعالان این عرصه میپردازیم.

مکانیسم ماشه چیست و چگونه صنعت پلاستیک ایران را هدف گرفته است؟

مکانیسم ماشه در واقع یک چرخه تشدیدکننده تحریمهاست. این مکانیسم با تحت تأثیر قرار دادن بانکها و مؤسسات مالی بینالمللی، مبادلات مالی ایران با جهان را به شدت پیچیده و پرهزینه میکند. در صنعت پلاستیک، این مکانیسم خود را به اشکال زیر نشان میدهد:

۱. اخلال در زنجیره تأمین مواد اولیه: واردات مواد پلیمری پایه (مانند پلیاتیلن، پلیپروپیلن) و مواد اولیه تخصصی با موانع پرداخت و لجستیک مواجه شده است.

۲. شوک قیمتی و تورم در ماشینآلات: صنعت ماشینآلات تزریق پلاستیک بهطور مستقیم آسیب دیده است. بیش از ۹۰ درصد این ماشینآلات از کشورهایی مانند چین، تایوان، آلمان و ایتالیا وارد میشوند. مکانیسم ماشه باعث:

* افزایش سرسامآور قیمت تمامشده: نوسانات نرخ ارز و هزینههای انتقال پول، قیمت یک دستگاه تزریق پلاستیک را گاهی تا ۲ یا ۳ برابر افزایش داده است.

* طولانیشدن زمان تأمین: فرآیند خرید و واردات به دلیل مشکلات مالی، ماهها به طول میانجامد.

* مشکل در تأمین قطعات یدکی: نگهداری و تعمیر خطوط تولید موجود به یک معضل جدی تبدیل شده و خطر توقف خطوط تولید را افزایش داده است.

تأثیرات مستقیم مکانیسم ماشه بر تولیدکنندگان در شهریور ۱۴۰۴

فعالان صنعت پلاستیک در ایران هماکنون با این پیامدهای ملموس دستوپنجه نرم میکنند:

- کاهش شدید رقابتپذیری: با افزایش هزینههای تولید، قیمت محصولات نهایی پلاستیکی در مقایسه با نمونههای خارجی غیرقابل رقابت شده است.

- کاهش کیفیت محصولات: عدم دسترسی به مواد اولیه مرغوب و ناتوانی در نوسازی یا تعمیر به موقع ماشینآلات تزریق پلاستیک، منجر به افت کیفیت محصولات تولید داخل شده است.

- کاهش سرمایهگذاری و رکود: بیثباتی اقتصادی و ریسک بالا، سرمایهگذاران را از ورود یا توسعه کسبوکار در این بخش بازداشته است.

- توقف خطوط تولید واحدهای کوچک و متوسط: بسیاری از واحدهای تولیدی کوچک که توان مالی مقابله با این شوک را ندارند، در آستانه ورشکستگی قرار گرفتهاند.

بهترین راهکارهای مقابله و سازگاری با شرایط مکانیسم ماشه

اگرچه این چالش جدی است، اما راههای عملی برای بقا و حتی رشد در این شرایط وجود دارد. این راهکارها به دو دسته کوتاهمدت و بلندمدت تقسیم میشوند:

راهکارهای کوتاهمدت و فوری (بقا در بحران)

۱. بهینهسازی و افزایش بهرهوری ماشینآلات موجود:

* اجرای برنامهریزی شده نگهداری و تعمیرات پیشگیرانه (PM) برای جلوگیری از توقف ناگهانی خطوط تولید.

* بازطراحی قالبهای تزریق پلاستیک برای کاهش مصرف مواد و زمان چرخه تولید (Cycle Time).

* آموزش اپراتورها و تکنسینها برای کارایی بیشتر با دستگاههای موجود.

۲. تأمین هوشمند قطعات و مواد اولیه:

* شناسایی و ایجاد ارتباط با تأمینکنندگان داخلی قابلاعتماد برای قطعات مصرفی و برخی مواد اولیه.

* استفاده از بازارهای جایگزین و کالاهای با کیفیت قابل قبول از کشورهایی که موانع مالی کمتری دارند.

* تشکیل تعاونیهای تهیه مواد و ماشینآلات برای خرید گروهی و کاهش هزینهها.

۳. تنوعبخشی به محصولات و بازارها:

* تمرکز بر تولید محصولات پلاستیکی با ارزش افزوده بالا و ضروری (مانند محصولات پزشکی یا بستهبندی مواد غذایی).

* جستجوی بازارهای صادراتی جدید در کشورهای همسایه که ریسک مبادلات مالی در آنها کمتر است.

راهکارهای بلندمدت و استراتژیک (عبور از بحران)

۱. جهش به سمت اقتصاد چرخشی و بازیافت:

* سرمایهگذاری روی خطوط بازیافت پیشرفته (Recycling) برای تبدیل ضایعات پلاستیکی به گرانول باکیفیت. این کار نه تنها وابستگی به مواد اولیه نو را کاهش میدهد، بلکه یک ضرورت زیستمحیطی است.

* توسعه فناوریهای تولید بیوپلاستیکها از منابع داخلی.

۲. بومیسازی فناوری و ساخت داخل ماشینآلات:

* حمایت جدی از شرکتهای دانشبنیان و مهندسان داخلی برای طراحی و ساخت ماشینآلات تزریق پلاستیک با پیچیدگی متوسط.

* تمرکز بر بومیسازی قطعات حیاتی و پراستهلاک این ماشینآلات. این مهمترین راهکار برای شکستن وابستگی تاریخی است.

۳. بهبود کیفیت و استانداردسازی:

* اخذ استانداردهای بینالمللی (مانند ISO) برای محصولات. این کار اعتماد بازارهای صادراتی را جلب کرده و حتی در شرایط تحریم، امکان همکاری با شرکای خاص را فراهم میکند.

* ایجاد برندهای معتبر داخلی که مشتریان به کیفیت آن اطمینان داشته باشند.

نقش دولت و نهادهای حاکمیتی

بدون حمایت هوشمند دولت، عبور از این بحران برای صنعت بسیار دشوار خواهد بود:

- ثباتبخشی به بازار ارز: ایجاد یک راهکار ویژه و شفاف برای واردات ماشینآلات، قطعات و مواد اولیه اساسی.

- اعطای تسهیلات ارزانقیمت: برای نوسازی خطوط تولید و اجرای پروژههای بومیسازی و بازیافت.

- حذف بروکراسی دست و پاگیر: تسهیل فرآیندهای گمرکی و وارداتی برای کالاهای سرمایهای و ضروری.

جمعبندی: آینده صنعت پلاستیک ایران در سایه مکانیسم ماشه

فعالیت مکانیسم ماشه بدون شک یک تهدید جدی برای صنعت پلاستیک و بهطور خاص بخش ماشینآلات تزریق پلاستیک ایران است. با این حال، این بحران میتواند به یک فرصت تاریخی برای خودکفایی، نوسازی تدریجی و حرکت به سمت تولید پایدار تبدیل شود. آینده این صنعت در گرو عزم ملی، عبور از اقتصاد تک محصولی و اتکا به ظرفیتهای داخلی است. تولیدکنندگانی که راهکارهای کوتاهمدت مدیریت بحران را با استراتژیهای بلندمدت بومیسازی و افزایش بهرهوری تلفیق کنند، نه تنها از این طوفان جان سالم به در خواهند برد، بلکه در فضای پسابحران به بازیگران اصلی بازار تبدیل خواهند شد.

سخن پایانی: صنعت پلاستیک ایران در یک گذرگاه حساس قرار دارد. انتخاب بین مقاومت هوشمندانه و انفعال، سرنوشت این صنعت را برای سالهای آینده تعیین خواهد کرد.