چگونه رطوبت موجود در مواد پلاستیک را قبل از تزریق تشخیص دهیم؟ | راهنمای کامل

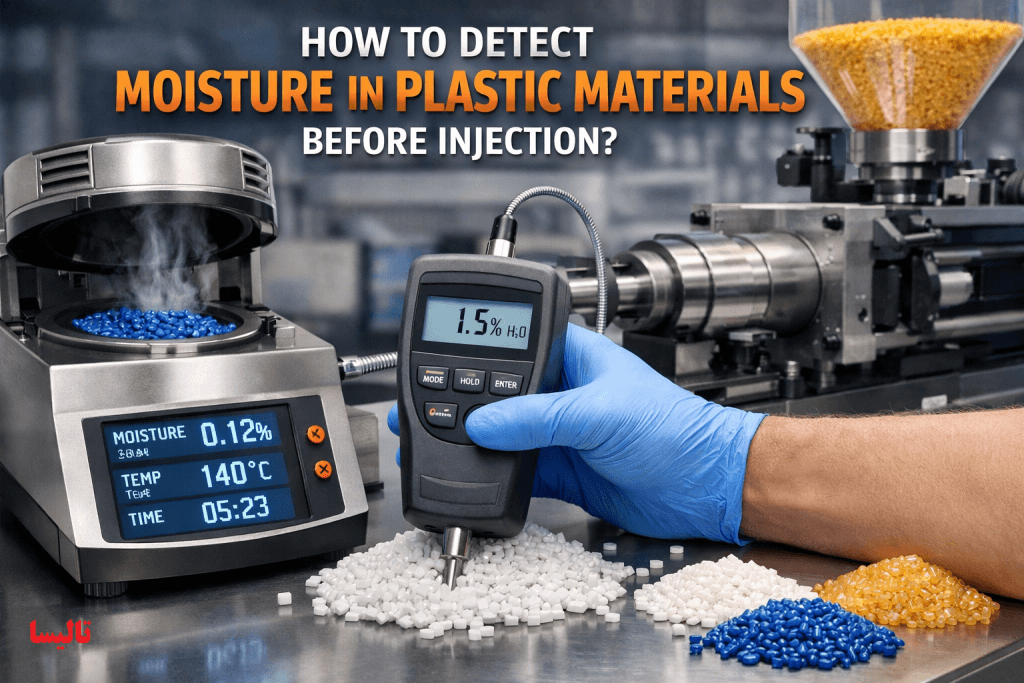

تشخیص رطوبت مواد پلاستیک قبل از فرآیند تزریق، یکی از مراحل حیاتی در تولید قطعات پلاستیکی باکیفیت است. رطوبت اضافی در مواد پلیمری میتواند منجر به نقص های جدی مانند حباب، خط جریان، کاهش خواص مکانیکی و افت ظاهری محصول نهایی شود. در این مقاله انحصاری، روش های دقیق و کاربردی تشخیص رطوبت در مواد پلاستیک را بررسی میکنیم تا بتوانید کیفیت تولید خود را تضمین کنید.

لینک: خرید گازگیر دستگاه تزریق پلاستیک

لینک: قیمت دستگاه تزریق پلاستیک

اهمیت تشخیص رطوبت در مواد پلاستیک قبل از تزریق

مواد پلیمری به دلیل ساختار شیمیایی خود، تمایل به جذب رطوبت از محیط دارند. این رطوبت در هنگام تزریق با حرارت دیدن، تبخیر شده و ایجاد مشکلات متعدد میکند:

- حباب و تخلخل در قطعه نهایی

- خطوط نقره ای یا Silver Streak روی سطح

- کاهش استحکام و مقاومت ضربه

- افت کیفیت سطح و ظاهر محصول

- اتلاف مواد و افزایش هزینه تولید

روش های تشخیص رطوبت در مواد پلاستیک

1. روش آزمایشگاهی دقیق (گراویمتری)

این روش دقیقترین استاندارد اندازهگیری رطوبت است:

- نمونه ای از مواد پلاستیک وزن میشود

- در آون با دمای کنترل شده خشک میشود

- مجدداً وزن شده و اختلاف وزن محاسبه میگردد

- دقت بالا ولی زمانبر است (معمولاً ۲-۳ ساعت)

2. دستگاه رطوبتسنج سریع (Moisture Analyzer)

محبوبترین روش صنعتی با ترکیب ترازو و المنت حرارتی:

- نتایج در چند دقیقه آماده میشود

- دقت قابل قبول برای اکثر کاربردها

- امکان تستهای متناوب در خط تولید

- سرمایهگذاری اولیه اما صرفهجویی در زمان

3. روش تجربی و بصری

برای تشخیص اولیه و سریع:

- تست حرارتی با هیتر: گرم کردن چند دانه مواد و مشاهده تشکیل حباب

- شنیدن صدای رطوبت: هنگام حرارت دادن، صدای ترق تروق نشانه رطوبت است

- مشاهده ظاهری: مواد مرطوب ممکن است کدرتر یا چسبندهتر باشند

4. تست تولید آزمایشی (Trial Run)

روش عملیاتی در خط تولید:

- تزریق چند نمونه با شرایط استاندارد

- بررسی قطعات از نظر علائم رطوبت

- تنظیم شرایط خشککردن براساس نتایج

جدول مقایسه روشهای تشخیص رطوبت

| روش تشخیص | زمان مورد نیاز | دقت | هزینه | مناسب برای |

|---|---|---|---|---|

| آزمایشگاه گراویمتری | ۲-۳ ساعت | بسیار بالا | متوسط | مواد حساس، کنترل کیفیت پیشرفته |

| رطوبتسنج سریع | ۵-۱۵ دقیقه | بالا | نسبتاً بالا | خط تولید، کنترل مداوم |

| روش تجربی | ۲-۵ دقیقه | پایین | بسیار کم | بررسی اولیه، مواقع اضطراری |

| تست تولیدی | ۳۰+ دقیقه | متوسط | بالا | تنظیم پارامترهای تولید |

مواد پلاستیک حساس به رطوبت

برخی مواد پلیمری حساسیت بسیار بالایی به رطوبت دارند:

1- مواد با حساسیت بسیار بالا (نیاز به خشککردن پیشرفته)

- پلی کربنات (PC) – جذب رطوبت تا ۰.۲۴٪

- نایلون (PA6, PA66) – جذب رطوبت تا ۲.۵-۳.۵٪

- PET, PBT – جذب رطوبت تا ۰.۲-۰.۴٪

2- مواد با حساسیت متوسط

- ABS – جذب رطوبت تا ۰.۳-۰.۴۵٪

- پلی اورتان (PU)

- آکریلیک (PMMA)

مواد با حساسیت کم

- پلی پروپیلن (PP)

- پلی اتیلن (PE)

- پلی استایرن (PS)

راهکارهای پیشگیری از مشکلات رطوبت

۱. شرایط انبارش مناسب

- نگهداری مواد در محیط خشک و خنک

- استفاده از قوطیهای دربدار ضد رطوبت

- اولویت استفاده بر اساس تاریخ ورود مواد (FIFO)

۲. سیستم خشککن مناسب

- انتخاب خشککن با ظرفیت کافی

- کنترل دمای خشککردن براساس نوع ماده

- نگهداری منظم و تعویض فیلترها

۳. پایش مداوم

- اندازهگیری دورهای رطوبت مواد

- ثبت نتایج برای تحلیل روند

- آموزش پرسنل برای شناسایی علائم

سوالات متداول درباره تشخیص رطوبت مواد پلاستیک

چه زمانی باید رطوبت مواد را چک کنیم؟

- هنگام بازکردن بسته جدید مواد

- پس از تغییرات آب و هوایی قابل توجه

- هنگام بروز مشکلات کیفیت در تولید

- به صورت دورهای طبق برنامه کنترل کیفیت

حد مجاز رطوبت برای مواد مختلف چقدر است؟

مقادیر معمول براساس نوع ماده:

- پلی کربنات: حداکثر ۰.۰۲٪

- نایلون: حداکثر ۰.۰۸-۰.۱۵٪

- ABS: حداکثر ۰.۱٪

- PP, PE: حداکثر ۰.۰۵٪

آیا میتوان مواد مرطوب را نجات داد؟

بله، با خشککردن مجدد در شرایط مناسب:

- استفاده از دمای صحیح خشککردن

- زمان کافی برای خشک شدن کامل

- پایش رطوبت پس از خشککردن

نتیجه گیری

تشخیص رطوبت مواد پلاستیک قبل از تزریق نه یک گزینه، بلکه یک ضرورت برای تولید با کیفیت است. با انتخاب روش مناسب تشخیص، توجه به مواد حساس، و پیادهسازی سیستمهای پیشگیرانه، میتوانید از اتلاف مواد، کاهش ضایعات و افزایش رضایت مشتری اطمینان حاصل کنید. سرمایهگذاری در سیستمهای تشخیص و کنترل رطوبت همیشه بازدهی اقتصادی مناسبی در بلندمدت خواهد داشت.

لینک های مهم و مرتبط:

تأثیر رطوبت بر کیفیت قطعات پلاستیکی در فرآیند تزریق پلاستیک

بهینهسازی سیستم فیلتراسیون دستگاه تزریق پلاستیک: کلید افزایش بهرهوری و کاهش ضایعات

کاربرد و مزایای رطوبتگیر مواد پلاستیک در دستگاه تزریق پلاستیک

آیا میتوان مرحله گازگیر مواد پلاستیک را حذف کرد؟ (مخاطرات و استثناها)

5 نکته حیاتی در نگهداری از خط کش ماشین آلات تزریق پلاستیک که هر اپراتوری باید بداند