مقایسه سیستمهای محرکه در تزریق پلاستیک: چالشهای گازگیری در قطعات دیواره نازک و قطعات بزرگ

مقدمه: اهمیت انتخاب سیستم محرکه مناسب در تزریق پلاستیک

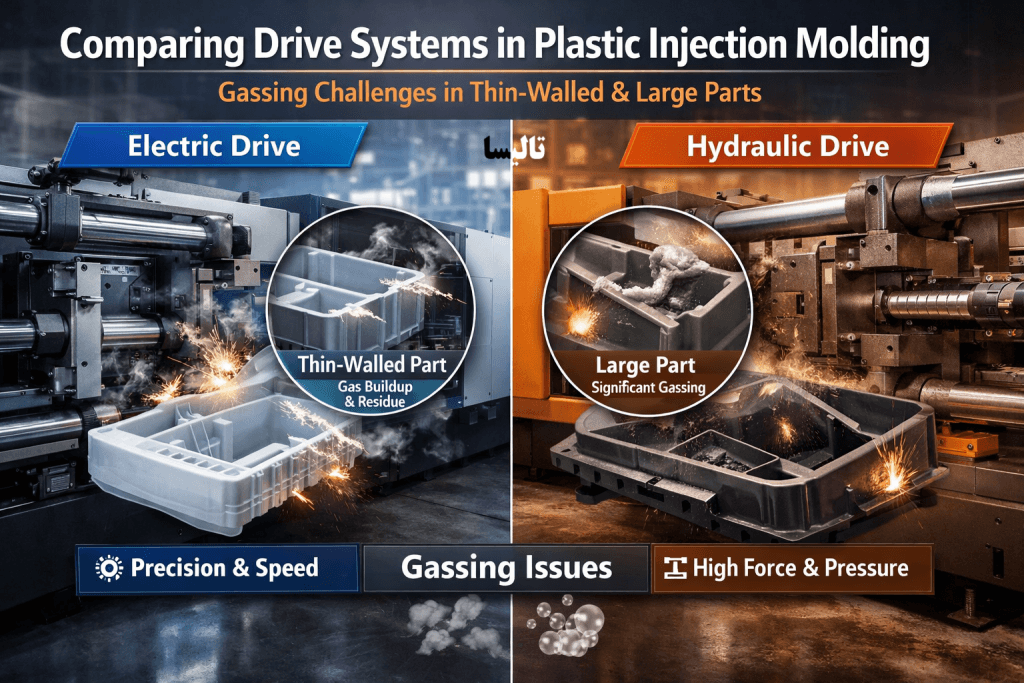

در صنعت تزریق پلاستیک، انتخاب سیستم محرکه مناسب یکی از تصمیمات حیاتی است که بر کیفیت قطعه، بهرهوری خط تولید و کنترل هزینهها تأثیر مستقیم میگذارد. دو چالش عمده در این صنعت، تولید قطعات با دیواره نازک و قطعات بزرگ است که هر کدام نیازمند رویکردهای متفاوتی در فرآیند گازگیری میباشند. در این مقاله تخصصی، به مقایسه سیستمهای محرکه مختلف و بررسی چالشهای گازگیری در این دو نوع قطعه میپردازیم.

لینک: خرید گازگیر دستگاه تزریق پلاستیک

سیستمهای محرکه رایج در صنعت تزریق پلاستیک

۱. سیستمهای هیدرولیک

سیستمهای هیدرولیک سنتیترین نوع محرکه در ماشینآلات تزریق پلاستیک هستند. این سیستمها از روغن تحت فشار برای ایجاد نیروی لازم استفاده میکنند.

مزایا:

- نیروی بالای خروجی

- قابلیت تحمل بارهای سنگین

- دوام و طول عمر بالا

معایب:

- مصرف انرژی بالا

- ایجاد سر و صدا

- نیاز به نگهداری مداوم

- احتمال نشت روغن

۲. سیستمهای الکتریکی

این سیستمها از موتورهای سروو الکتریکی برای تأمین نیرو استفاده میکنند و در سالهای اخیر محبوبیت فراوانی یافتهاند.

مزایا:

- دقت و تکرارپذیری بالا

- مصرف انرژی پایین

- سرعت عملیاتی بیشتر

- نگهداری آسانتر

معایب:

- هزینه سرمایهگذاری اولیه بالا

- محدودیت در تولید قطعات بسیار سنگین

۳. سیستمهای هیبریدی

ترکیبی از سیستم هیدرولیک و الکتریک که تلاش میکند مزایای هر دو سیستم را حفظ کند.

مزایا:

- تعادل بین دقت و قدرت

- انعطافپذیری بیشتر

- مصرف انرژی متوسط

معایب:

- پیچیدگی فنی بیشتر

- هزینه نگهداری بالاتر

چالشهای گازگیری در تولید قطعات با دیواره نازک

مشکل اصلی: پر شدن سریع قالب

در قطعات دیواره نازک، زمان تزریق بسیار کوتاه است و پلاستیک مذاب باید با سرعت بسیار بالا به تمام نقاط قالب برسد. این امر چالشهای زیر را ایجاد میکند:

۱. گازگرفتگی و سوزندگی: هوای محبوس در قالب فرصت خروج ندارد و باعث سوختگی مواد میشود.

۲. پر نشدن کامل قالب: ویسکوزیته مواد ممکن است باعث عدم پر شدن کامل حفرههای باریک شود.

۳. تنشهای داخلی: سرمایش سریع باعث ایجاد تنشهای باقیمانده در قطعه میشود.

راهکارهای گازگیری برای قطعات دیواره نازک:

- استفاده از سیستمهای الکتریکی: دقت بالاتر در کنترل سرعت و فشار تزریق

- بهینهسازی سیستم گازگیر: طراحی کانالهای گازگیر با ابعاد دقیقتر

- کنترل دقیق پارامترهای تزریق: از جمله سرعت، فشار و دمای مواد

- استفاده از مواد با جریانپذیری بالا: مانند پلیکربناتهای ویژه

چالشهای گازگیری در تولید قطعات بزرگ

مشکل اصلی: پراکندگی دما و فشار ناهمگن

در قطعات بزرگ، چالش اصلی توزیع یکنواخت مواد در سطح گسترده قالب است که مشکلات زیر را ایجاد میکند:

۱. خط جوش: به دلیل برخورد جبهههای جریان مواد در نقاط مختلف قالب

۲. چروکیدگی و فرورفتگی: به دلیل سرمایش غیریکنواخت در بخشهای مختلف قطعه

۳. پیچیدگی سیستم گازگیری: نیاز به خروج حجم زیاد هوا از فضای قالب

راهکارهای گازگیری برای قطعات بزرگ:

- استفاده از سیستمهای هیدرولیک یا هیبرید: قدرت بالاتر برای تزریق حجم زیاد مواد

- طراحی چندنقطهای گازگیر: خروج هوا از چندین نقطه مختلف قالب

- کنترل پیشرفته دمای قالب: استفاده از سیستمهای سرمایشی منطقهای

- تزریق چندمرحلهای: کنترل فشار و سرعت در مراحل مختلف پر کردن قالب

مقایسه عملکرد سیستمهای محرکه در مواجهه با چالشهای گازگیری

| معیار مقایسه | قطعات دیواره نازک | قطعات بزرگ |

|---|---|---|

| سیستم بهینه | الکتریکی | هیدرولیک یا هیبرید |

| دقت مورد نیاز | بسیار بالا | متوسط تا بالا |

| نیروی مورد نیاز | متوسط | بسیار بالا |

| مصرف انرژی | پایین (الکتریک) | بالا (هیدرولیک) |

| کنترل گازگیری | دقت بالا در سرعت | قدرت بالا در فشار |

راهکارهای پیشرفته برای بهبود گازگیری

۱. فناوری تزریق گاز (Gas-Assist Injection)

این فناوری با تزریق گاز نیتروژن به داخل مواد مذاب، به خروج هوا و کاهش مشکلات گازگیری کمک میکند.

۲. سیستمهای خلأ در قالب

ایجاد خلأ در محفظه قالب قبل از تزریق، میزان هوای محبوس را به حداقل میرساند.

۳. شبیهسازی فرآیند تزریق

با استفاده از نرمافزارهای پیشرفته مانند Moldflow، میتوان مشکلات گازگیری را قبل از ساخت قالب پیشبینی و رفع کرد.

۴. مواد پیشرفته با افزودنیهای خاص

استفاده از مواد با افزودنیهای کاهشدهنده ویسکوزیته یا بهبوددهنده جریانپذیری.

نتیجهگیری: انتخاب سیستم محرکه بر اساس نیازهای خاص

انتخاب بین سیستمهای محرکه هیدرولیک، الکتریکی و هیبریدی در تزریق پلاستیک باید بر اساس نوع قطعه، حجم تولید، بودجه و نیازهای کیفی انجام شود. برای قطعات دیواره نازک که نیازمند دقت و کنترل بالا هستند، سیستمهای الکتریکی معمولاً گزینه بهتری محسوب میشوند. در مقابل، برای قطعات بزرگ که نیاز به نیروی بالاتر دارند، سیستمهای هیدرولیک یا هیبریدی کارایی بیشتری دارند.

چالش گازگیری در هر دو نوع قطعه قابل مدیریت است، اما نیازمند رویکردهای متفاوتی میباشد. درک عمیق از رفتار مواد، طراحی بهینه قالب و انتخاب سیستم محرکه مناسب، سه عامل کلیدی در غلبه بر این چالشها هستند.

با پیشرفت فناوری، شاهد ظهور سیستمهای هوشمندتری هستیم که با استفاده از سنسورهای پیشرفته و الگوریتمهای کنترل، مشکلات گازگیری را به حداقل میرسانند. سرمایهگذاری در این فناوریها نه تنها کیفیت محصول نهایی را بهبود میبخشد، بلکه باعث کاهش ضایعات و افزایش بهرهوری کلی خط تولید میشود.

مطالب مهم و مرتبط:

بررسی جامع عیوب رایج در قطعات تزریقی: از تشخیص تا راهکارهای رفع مشکل

بررسی جامع عیوب رایج در قطعات تزریقی: از تشخیص تا راهکارهای رفع مشکل