آموزش کامل و اصولی کار با دستگاه تزریق پلاستیک (0 تا 100)

کلمات کلیدی اصلی: آموزش کار با دستگاه تزریق پلاستیک, دستگاه تزریق پلاستیک, تنظیم دستگاه تزریق, عیب یابی تزریق پلاستیک, قالب تزریق پلاستیک

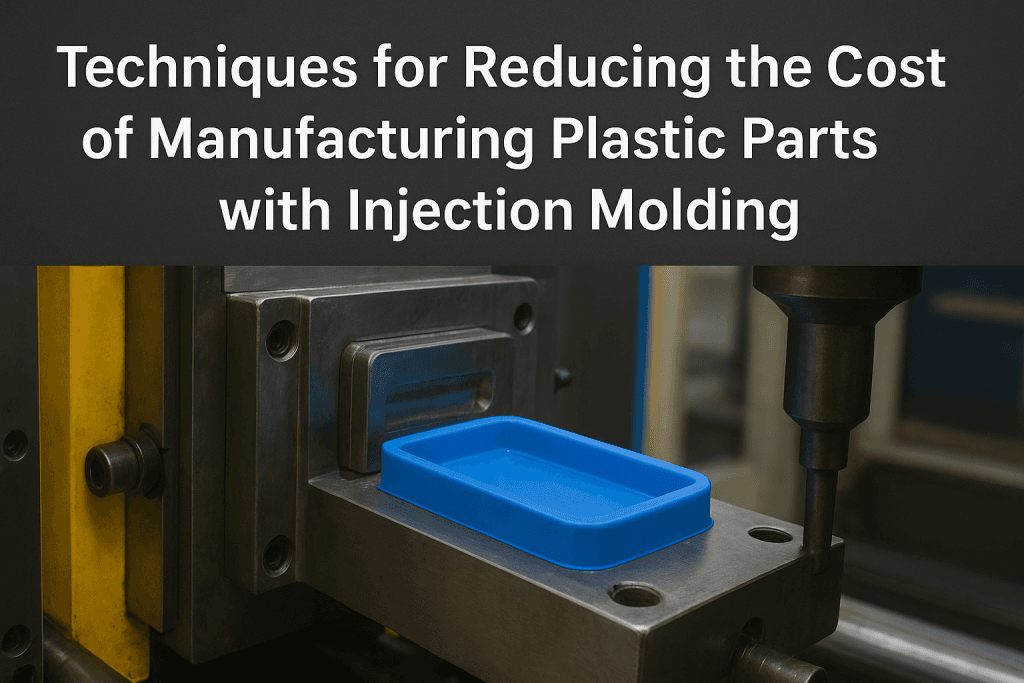

صنعت تزریق پلاستیک، ستون فقرات تولید انبوه هزاران محصول، از لوازم خانگی تا قطعات خودرو است. تسلط بر کار با دستگاه تزریق پلاستیک نه تنها یک مهارت فنی ارزشمند، بلکه کلید ورود به بازار پررونق تولید است. این مقاله یک راهنمای جامع و عملی از صفر تا صد برای شماست.

دستگاه تزریق پلاستیک چگونه کار میکند؟

درک فرآیند، اولین قدم در آموزش کار با دستگاه تزریق پلاستیک است. این فرآیند در چهار مرحله اصلی خلاصه میشود:

بستن قالب (Clamping): دو نیمه قالب (ثابت و متحرک) تحت فشار بالایی به هم فشرده میشوند تا حفره قالب تشکیل شود.

تزریق (Injection): مواد پلاستیک گرانول (مانند PP, ABS, Nylon) در داخل سیلندر ذوب شده و توسط مارپیچ (Screw) به داخل حفره قالب تزریق میشوند.

خنککاری (Cooling): مواد مذاب در داخل قالب سرد و جامد میشوند تا شکل نهایی قطعه را بگیرند.

عقبکشی و بیروناندازی (Ejection): پس از باز شدن قالب، قطعه سرد شده توسط پینهای اکستر به بیرون پرتاب میشود.

این چرخه به طور مداوم تکرار میشود تا تولید انبوه صورت گیرد.

اجزای اصلی دستگاه تزریق پلاستیک

برای کار ایمن و حرفهای، باید با بخشهای کلیدی دستگاه آشنا شوید:

واحد تزریق (Injection Unit): مسئول ذوب، اختلاط و تزریق مواد است. شامل: قیف مواد (Hopper)، سیلندر و مارپیچ (Barrel & Screw) و نازل (Nozzle).

واحد بستن قالب (Clamping Unit): مسئول باز و بسته کردن قالب تحت فشار. شامل: صفحههای ثابت و متحرک، مکانیسم بستن (هیدرولیک یا مکانیکی) و پینهای اکستر.

سیستم کنترل (Control System): مغز متفکر دستگاه که تمام پارامترها از جمله دما، فشار، سرعت و زمان را تنظیم و مانیتور میکند.

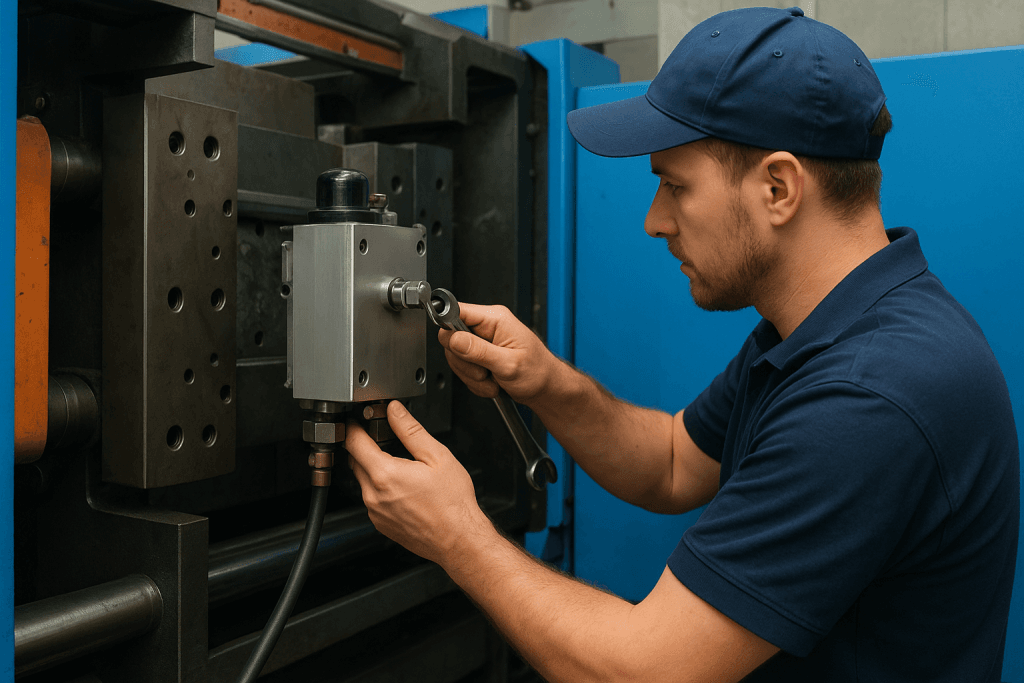

سیستم هیدرولیک (Hydraulic System): تأمین کننده قدرت برای بستن قالب و حرکت مارپیچ.

گامهای عملی برای شروع کار با دستگاه

این بخش هسته اصلی آموزش کار با دستگاه تزریق پلاستیک است.

مرحله ۱: آمادهسازی و ایمنی

لباس ایمنی بپوشید: از دستکش ضدحرارت، عینک ایمنی و کفش ایمنی استفاده کنید.

بررسی دستگاه: اطمینان حاصل کنید دستگاه تمیز است و هیچ مانعی در مسیر حرکت قالب وجود ندارد.

کنترل سطح روغن هیدرولیک: از کافی بودن روغن اطمینان حاصل کنید.

قفل ایمنی را بررسی کنید.

مرحله ۲: نصب و تنظیم قالب

قالب را با استفاده از جرثقیل سقفی به دقت بین صفحات متحرک و ثابت قرار دهید.

قالب را با پیچ و مهره محکم ببندید.

مسیرهای آب خنککاری قالب را به سیستم متصل کنید.

پینهای اکستر را تنظیم کنید تا به درستی عمل کنند.

مرحله ۳: تنظیم پارامترهای دستگاه (مهمترین بخش)

تنظیم دقیق این پارامترها کیفیت نهایی قطعه را تعیین میکند.

دمای سیلندر (Barrel Temperature):

دمای قالب (Mold Temperature):

سرعت تزریق (Injection Speed):

فشار تزریق (Injection Pressure):

زمانها (Timings):

زمان تزریق: مدت تزریق مواد.

زمان پکینگ (Holding): مدت اعمال فشار پشتیبان برای جبران انقباض مواد.

زمان خنککاری (Cooling Time): مهمترین زمان در چرخه تولید که باید به اندازه کافی باشد.

مرحله ۴: شروع تولید و پایش کیفیت

پس از تنظیم پارامترها، چرخه تولید را آغاز کنید.

چند قطعه اول را از نظر ابعاد، ظاهر و نقصهای احتمالی بررسی کنید.

پارامترها را تا رسیدن به کیفیت مطلوب، ریزتنظیم (Fine-Tune) کنید.

عیبیابی رایج در تزریق پلاستیک

توانایی عیب یابی تزریق پلاستیک یک مهارت حیاتی است.

نکات طلایی برای افزایش بهرهوری و کیفیت

مواد اولیه را به درستی خشک کنید: رطوبت باعث ایجاد نقص در قطعه میشود.

قالب را همیشه تمیز و نگهداری کنید: یک قالب خوب، نصف تولید است.

از دستگاه کنترل دما (MTC) استفاده کنید: ثبات دمای قالب، کیفیت ثابتی ایجاد میکند.

دادهها را ثبت کنید: پارامترهای بهینه برای هر قطعه را یادداشت کنید تا در تولیدهای بعدی استفاده کنید.

جمعبندی نهایی

کار با دستگاه تزریق پلاستیک ترکیبی از علم، تجربه و دقت است. این مقاله به عنوان یک راهنمای جامع، پایههای لازم را به شما آموزش داد. به خاطر داشته باشید که تسلط کامل بر این حرفه نیاز به تمرین عملی و تجربه در محیط کارگاهی دارد. با رعایت اصول ایمنی، تنظیم دقیق پارامترها و عیبیابی صحیح، میتوانید به یک اپراتور یا مهندس حرفهای در این صنعت پرسود تبدیل شوید.